Le due aziende globali Dürr e GROB collaborano nel campo della tecnologia di produzione delle batterie agli ioni di litio dal 2022. L’obiettivo è quello di affermarsi congiuntamente come fornitori di apparecchiature per la produzione di batterie in Europa e Nord America.

German Wankmiller, CEO del Gruppo GROB

Con il nostro portafoglio ampliato di macchine e sistemi altamente disponibili, copriamo congiuntamente quasi l’intera catena del valore per la produzione di celle per batterie con le nostre tecnologie.

Oltre ad un layout di produzione classico con rivestimento ad umido, i partner hanno sviluppato un concetto di fabbrica con rivestimento a secco e la nuova tecnologia Z-fold.

Jochen Weyrauch, CEO di Dürr AG

Il nostro concetto di fabbrica, ed in particolare il processo di rivestimento a secco, rappresenta la prossima generazione di produzione di celle per batterie. Grazie a tecnologie potenti ed innovative, la produzione richiede il 50% in meno di spazio ed energia necessaria. Per i nostri clienti, questo significa una maggiore efficienza dello spazio ed una riduzione dei costi operativi.

Rivestimento a secco efficiente e sostenibile

Al posto dei fanghi convenzionali, il processo Activated Dry Electrode utilizza un materiale attivo miscelato a secco. Questa miscela di polveri viene pressata creando una pellicola autoportante, tramite calandre, per poi essere laminata su entrambi i lati del foglio di raccolta. Rispetto al rivestimento ad umido, si elimina il processo di essiccazione, il recupero ed il trattamento dei solventi, con un risparmio di spazio, energia e costi.

Il film autoportante offre anche vantaggi in termini di efficienza del materiale, in quanto il materiale in eccesso può essere completamente rimesso nel processo di produzione prima della laminazione sul foglio di raccolta. Dopo la calandratura, è possibile misurare direttamente il peso del rivestimento, consentendo un migliore controllo dello spessore. La successiva laminazione sul foglio di raccolta richiede una forza minore rispetto alla calandratura nel processo di rivestimento ad umido; questo significa che la lamina non si deforma, migliorandone la lavorabilità per i successivi processi d’intaglio ed impilamento.

Assemblaggio celle ad alta velocità

Con la nuova generazione di piegatrici a Z che integrano il processo di intaglio, GROB ottiene prestazioni più elevate in spazi ridotti. Per una tecnologia di sistema particolarmente stabile ed affidabile, il separatore è guidato su alcuni rulli di rinvio con una tensione del nastro ridotta e molto uniforme. Grazie ad un sistema di accumulo di alta qualità per gli elettrodi, il sistema raggiunge una disponibilità del 95%.

Riempimento preciso dell’elettrolita ad alta pressione

Un processo sviluppato da Dürr consente di riempire le celle delle batterie in un unico passaggio senza residui di gas. A differenza del processo convenzionale, l’elettrolita viene riempito direttamente nelle celle fino a 30 bar. La pressione di riempimento è quindi da due a tre volte superiore all’attuale standard industriale. La progettazione del processo consente un dosaggio preciso, riducendo sia il processo di riempimento che la successiva penetrazione dell’elettrolita nel materiale attivo.

Digitalizzazione end-to-end

La tecnologia degli impianti Dürr e GROB è completata dalla mappatura digitale end-to-end del processo produttivo. Già nella fase di pianificazione, prima dell’avvio della produzione, un gemello digitale consente la simulazione dell’intero stabilimento e ne velocizza l’implementazione in loco. I dati della simulazione confluiscono nel software MES/MOM della consociata di Dürr iTAC e possono essere utilizzati per controllare e pianificare tutte le fasi di produzione delle batterie. Tra le funzioni principali figurano la tracciabilità e l’analisi della qualità per evitare errori nella produzione. Questo si traduce in un’elevata efficienza complessiva degli impianti.

Innovazioni nel rivestimento ad umido

Dürr ha ulteriormente ottimizzato le proprie tecnologie in termini di prestazioni ed efficienza energetica anche nel classico processo di rivestimento ad umido. Un esempio è l’automazione della stazione di rivestimento e delle matrici a fessura, che ha consentito di ottenere un circuito di controllo chiuso per lo spessore del rivestimento, con conseguente avvio della produzione più rapido ed una riduzione degli scarti.

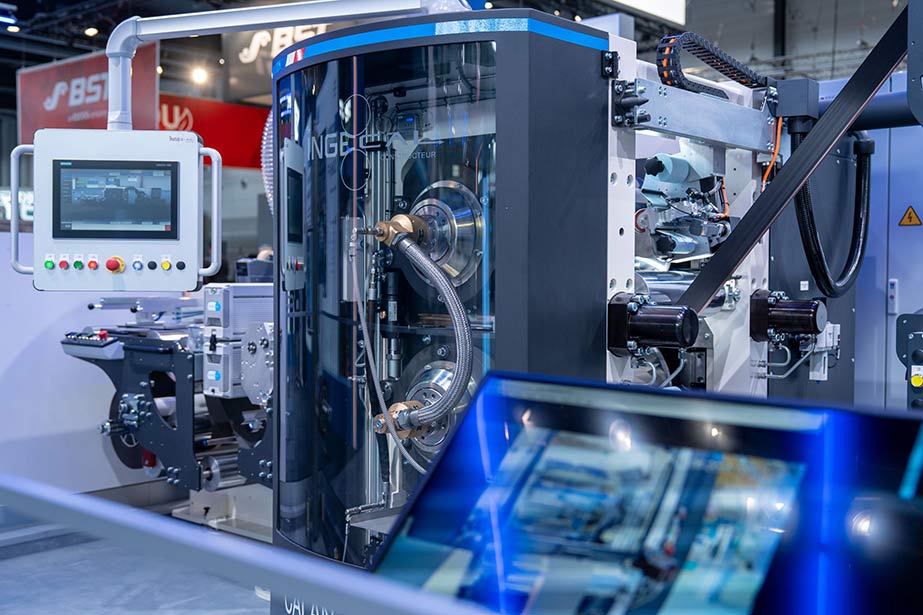

Nel successivo processo di essiccazione, i produttori di batterie possono utilizzare essiccatori laser per ottenere una velocità del nastro superiore del 50% ed un’essiccazione particolarmente efficiente dal punto di vista energetico. Dopo l’essiccazione, il rivestimento dell’elettrodo viene densificato tramite calandre. Le apparecchiature della consociata di Dürr Ingecal lavorano con particolare precisione grazie al “Dynamic Gap Control”: due sensori misurano la distanza tra i due rulli con una precisione di 0,5 micron (µm). In questo modo si ottiene uno spessore dello strato molto uniforme, senza applicare più forza del necessario. Le calandre di Dürr Ingecal vengono utilizzate sia per il rivestimento ad umido sia per quello a secco per comprimere il film.

Alla fiera “Battery Show Europe 2025”, svoltasi dal 3 al 5 giugno, Dürr e GROB hanno presentato il loro concetto di fabbrica come modello fisico in 3D, insieme ad altre tecnologie nel campo della produzione delle batterie, presso lo stand congiunto E50 nel padiglione 10, del centro espositivo di Stoccarda.

Dürr ha anche annunciato il nuovo concept di naming che riunisce i suoi prodotti per il rivestimento degli elettrodi ed il riempimento degli elettroliti: X.Cellify.

IMMAGINI

DIDA

Figura 1: Il concetto di fabbrica sviluppato da Dürr e GROB mette a confronto un processo all’avanguardia con un processo di nuova generazione che richiede il 50% in meno di spazio ed energia.

Figura 2: Calandra Dürr

Figura 3:La piegatice a Z-di Grob per l’assemblaggio delle celle

Figura 4: Riempimento elettrolitico X.Cellify PF di Dürr

Figura 5: Dr. Jochen Weyrauch (CEO Dürr AG) e Bernhard Bruhn (VP Global Business Unit Lithium-Ion-Battery di Dürr) allo stand della fiera