Da un punto di vista maggiormente tecnico, la crescita del mercato degli inverter ha ovviamente condizionato anche la crescita del mercato dei semiconduttori, soprattutto quello dei moduli di potenza che sono ancora prevalentemente basati su IGBT, e delle modalità con cui sono realizzati. Il valore di questo segmento previsto per il 2012 dagli analisti è infatti di 1,64 miliardi di dollari, spinto sopratutto dalla crescita delle applicazioni EV/HEV il cui CAGR dal 2011 al 2016 è stimato nel 29%.

I moduli di potenza, dal punto di vista tecnologico, vedranno il passaggio dei semiconduttori verso nuovi materiali come per esempio quelli WBG (Wide Band Gap), anche se sui tempi di diffusione sono in atto diverse discussioni.

Altri aspetti, come la riduzione del form factor e del peso, ma anche la necessità di migliorare efficienza e affidabilità, spingerà i produttori di moduli all’impiego di semiconduttori compositi, con delle previsioni per questo mercato di un rapida crescita a partire dal 2014 e un valore di 150 milioni di dollari entro il 2016.

Oltre ai semiconduttori, comunque, la crescita del mercato degli inverter e l’evoluzione tecnologica è destinata a riflettersi anche su altri tipi di componenti come quelli passivi, per esempio i connettori per elevate potenze e i supercondensatori. In generale, gli analisti ritengono che il mercato dei componenti passivi e per la connettività potrebbe raggiungere i 2,7 miliardi di dollari.

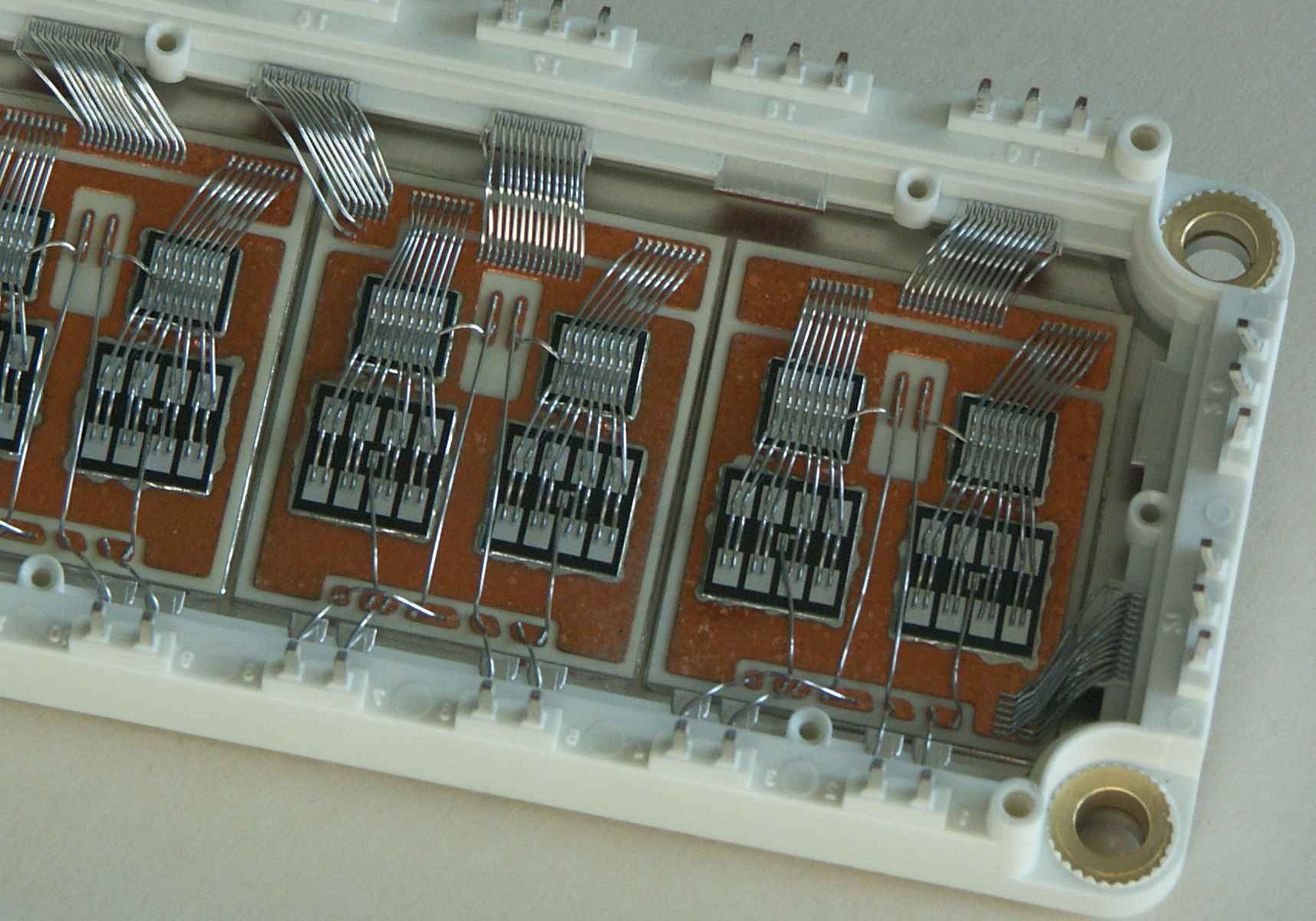

Il passaggio verso nuovi componenti elettronici è destinato a migliorare le prestazioni degli inverter, ma questa evoluzione ha delle conseguenze anche su altri aspetti. Uno degli aspetti probabilmente più interessanti legati allo sviluppo delle tecnologie per i componenti da utilizzare negli inverter industriali riguarda infatti le tecnologie utilizzate per il packaging e i produttori sono sempre più focalizzati sulla relativa ricerca. Occorre considerare infatti che le frequenze di switch sempre maggiori e il calore proveniente da fonti come i motori e l’ambiente esterno, ha costretto a collocare i die dei semiconduttori sempre più vicino ai sistemi di raffreddamento. Queste condizioni operative critiche hanno comportato anche la necessità di rivedere i sistemi di collegamento del die, facendo preferire per alcuni nuovi componenti dei collegamenti con fili di rame o nastri di alluminio rispetto alle tecnologie di connessione standard in alluminio utilizzante ancora per la maggior parte dei componenti. Questi sistemi di interconnessione sono stati resi necessari dall’introduzione di nuovi materiali per i semiconduttori, ma anche dalle mutate esigenze applicative. Le necessità applicative sono infatti molto spesso prioritarie per questo tipo di mercato e, per esempio applicazioni come quelle per gli inverter fotovoltaici, per i veicoli elettrici e ibridi sono un forte stimolo allo sviluppo di nuovi sistemi di package per l’elettronica di potenza mentre altre applicazioni, più sensibili ai costi dei componenti, come gli UPS oppure il controllo dei motori non sono ancora pronte, secondo gli analisti, per utilizzare questo tipo di componenti proprio per i costi aggiuntivi che si avrebbero.

Dal punto di vista dei materiali per la realizzazione dei componenti di potenza, molti ritengono che i semiconduttori composti non siano ancora in grado di competere con il tradizionale silicio usato per gli IGBT e i MOSFET Super Junction, soprattutto per le architetture di inverter come quella NPC . Secondo le analisi di Yole Développement, per esempio, gli switch basati su materiali come SiC (carburo di Silicio) e GaN (nitruro di Gallio) non sono ancora pronti per entrare nel mercato degli inverter in elevati volumi e le stime indicano che l’adozione massiccia di queste tecnologie potrebbe non arrivare prima del 2015.

Per quanto riguarda altri trend dell’industria dei componenti per l’elettronica di potenza, gli analisti hanno individuato due diverse tendenze, a seconda dell’area geografica a cui appartengono i produttori. Il primo è relativo ai produttori cinesi e giapponesi che puntano sul downstream e a gestire il processo produttivo per i sottosistemi e i componenti, tendenza che per i produttori giapponesi è legata a fattori come la riduzione dei costi e l’assorbimento dei margini degli intermediari, mentre i produttori cinesi sembrano puntare maggiormente sull’accesso alle tecnologie e a evidenziare al qualità dei prodotti.

Il secondo trend, invece, è relativo ai produttori di aree come l’Europa e gli Stati Uniti che puntano maggiormente alla diversificazione e all’acquisizione di nuove competenze tramite la Ricerca e Sviluppo.